Ausstattung Bearbeitungsmaschinen

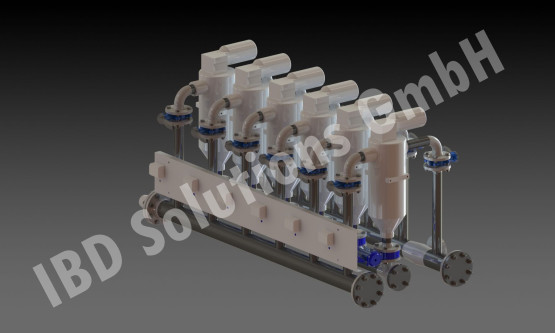

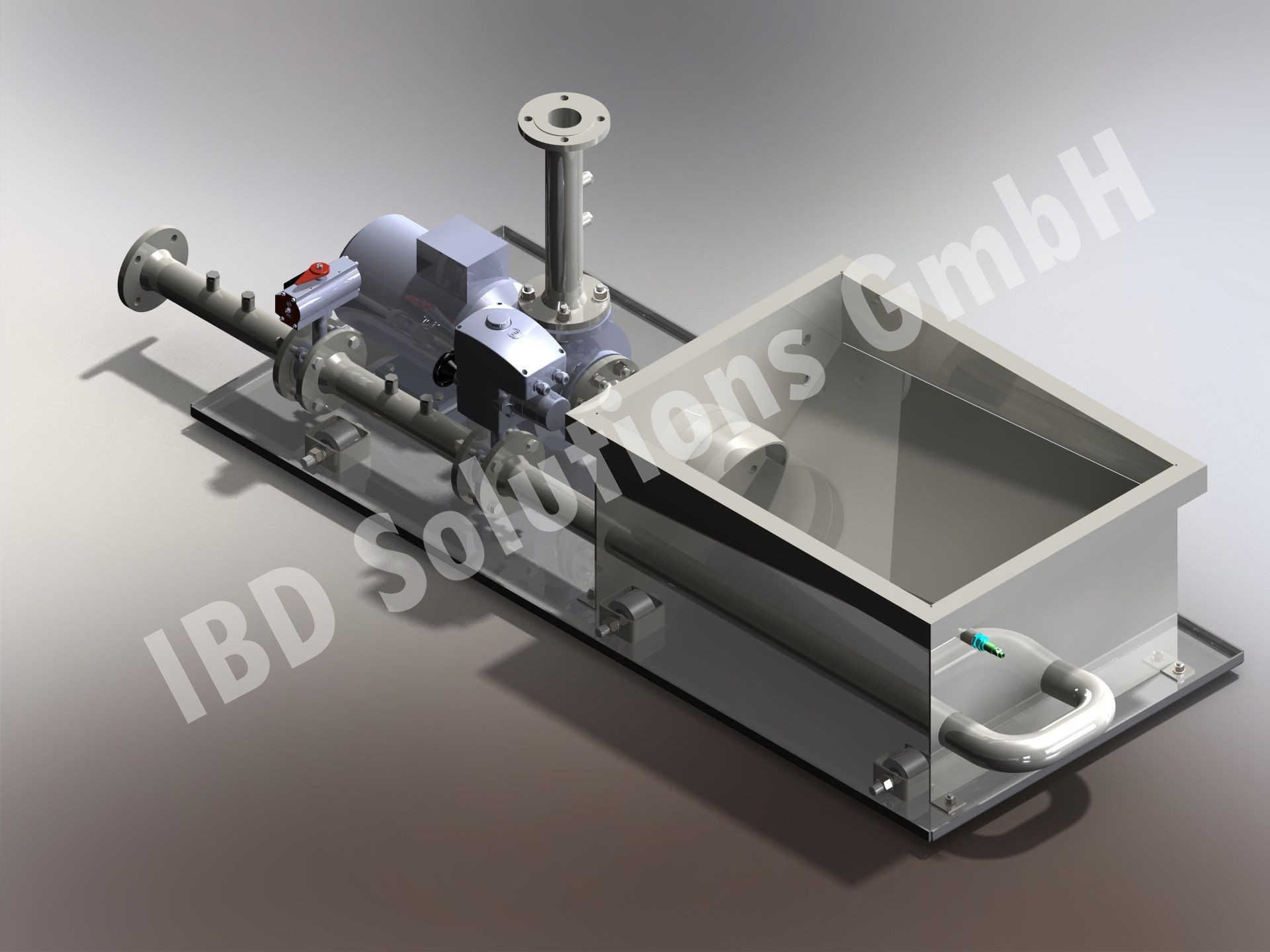

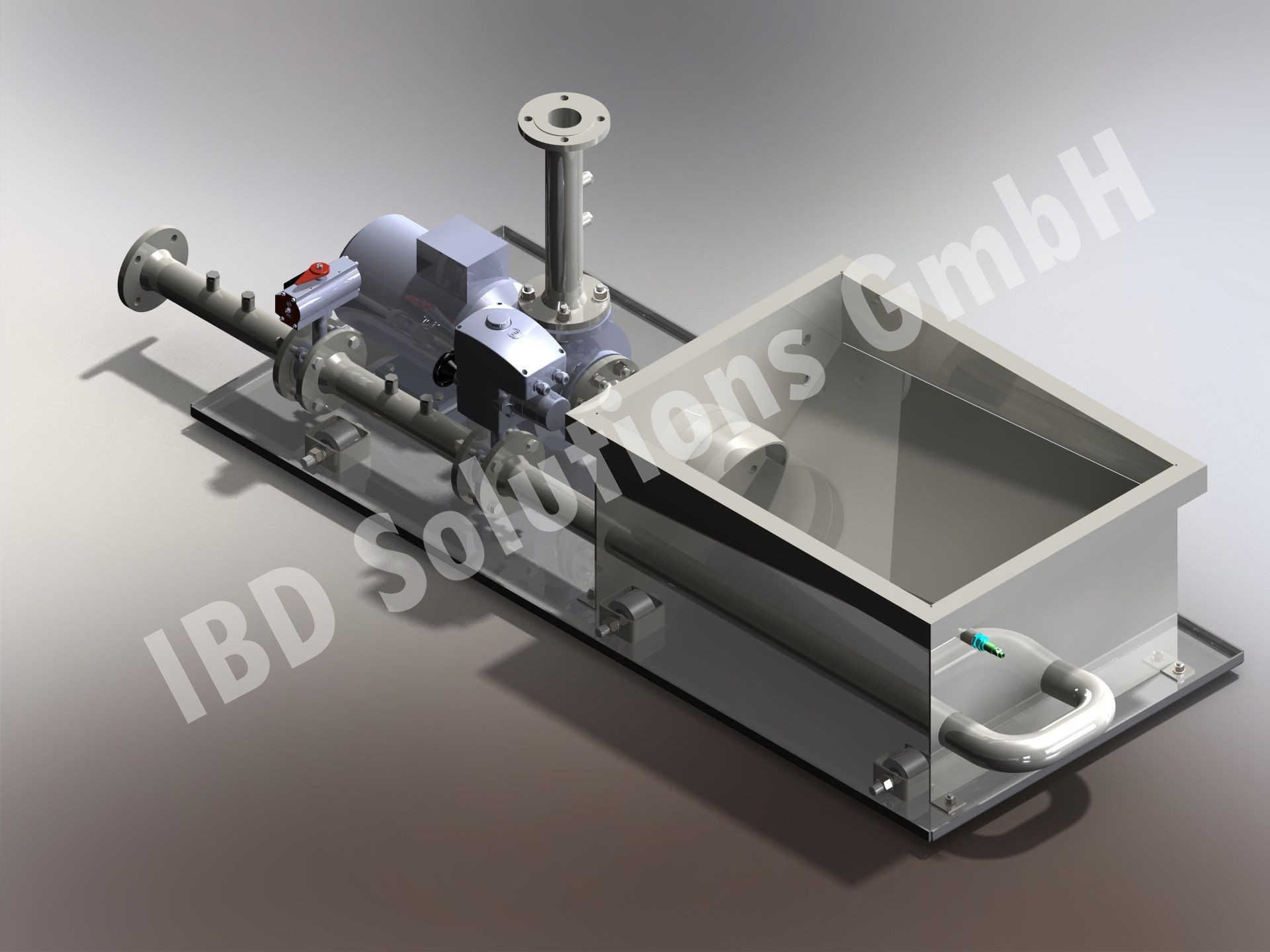

Pumpstationen

Unsere Pumpstationen werden individuell für die einzelnen Maschinen des Kunden konfiguriert und angepasst. Vielfältige Ausführungsmöglichkeiten ermöglichen eine optimale Adaption an die Bearbeitungsmaschine.

Möglich sind einfache LÖSUNGEN, die nur den Kühlschmierstoff mit geringen Verunreinigungen absaugen bis hin zu komplexen Systemen. Bei komplexen Systemen werden Späne aus der Bearbeitung derart in die Rohrleitung geführt, dass es möglich wird, selbst größere Späneknäuel, die eigentlich die Rohrleitungsdimensionen überschreiten, zu fördern.

Spezielle Sensorik, Auswertungen und Steuerungstechnologien überwachen permanent den Prozess.

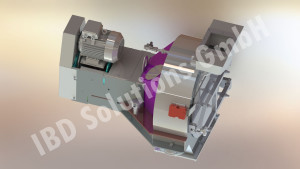

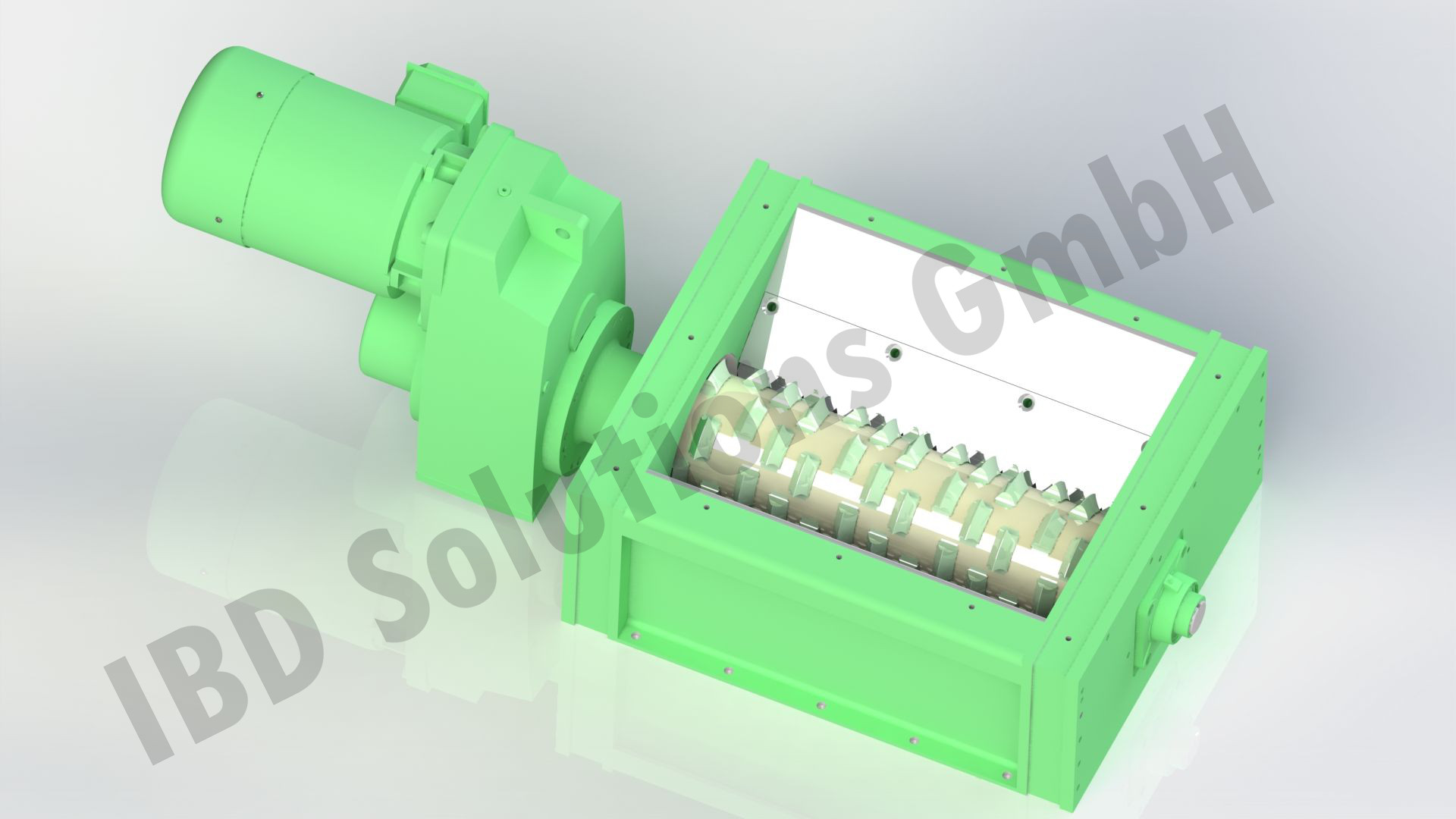

Spänezerkleinerer

Leistungsfähige Spänebrecher, die optimal auf den Prozess abgestimmt sind, zerkleinern die Späne aus den Bearbeitungsmaschinen zentral oder dezentral.

Durch vielfältige Konstruktionsmöglichkeiten passt sich der Spänezerkleinerer optimal an den jeweiligen Kundenprozess an.

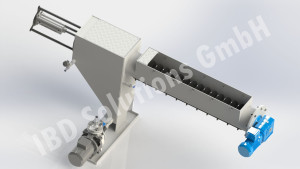

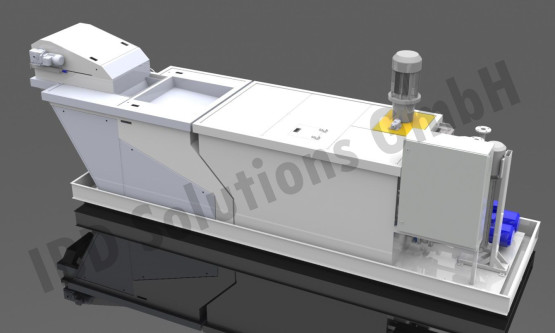

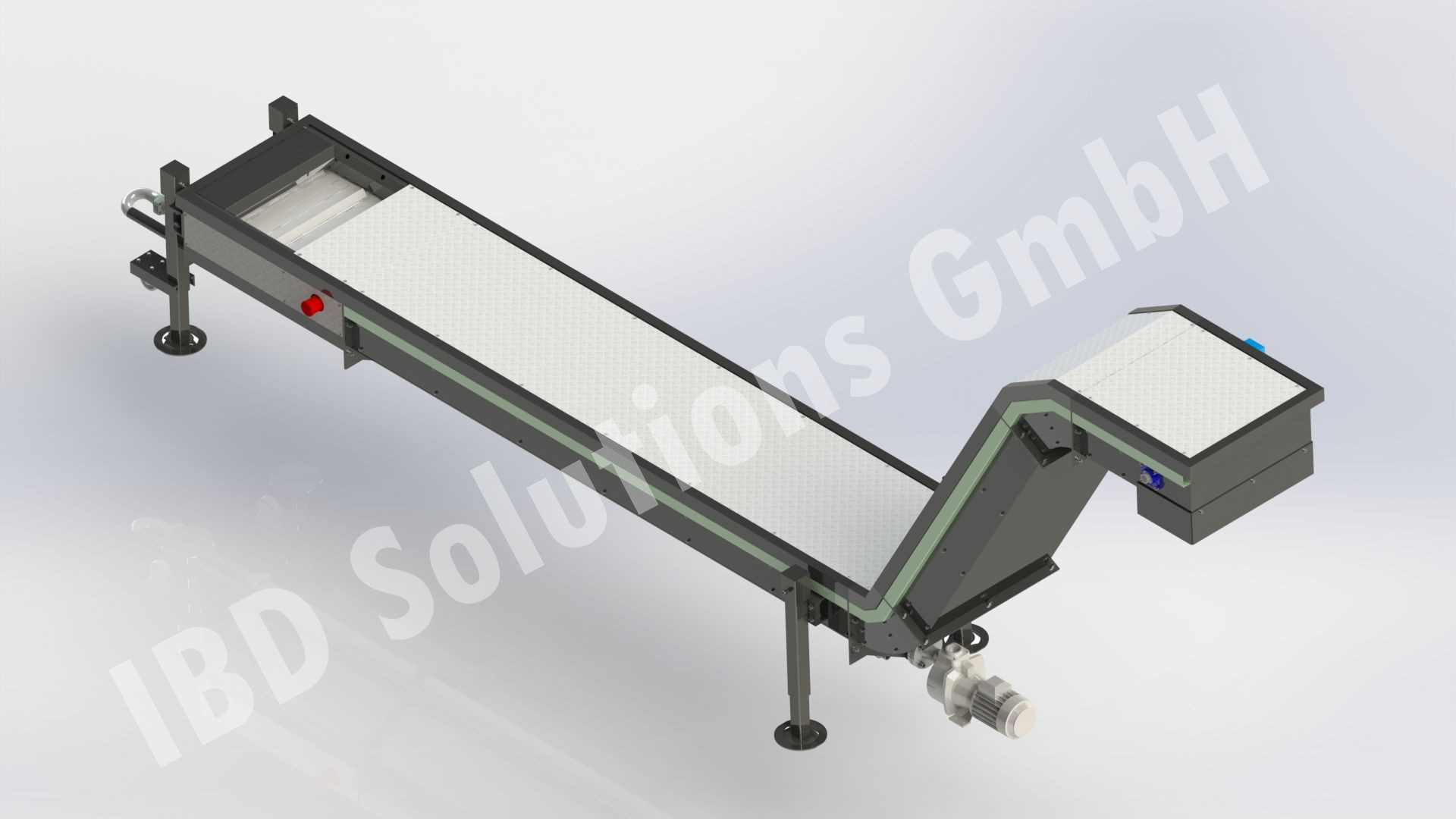

Förderbänder für die Bearbeitungsmaschine

Förderbänder werden genutzt um Feststoffe sowie Schlämme zu transportieren. Hierbei handelt es sich um modulare Systeme, die auf einfache Art und Weise durch Auswahl der einzelnen Module den kundenspezifischen Vorgaben individuell angepasst werden können. Selbst eine nachträgliche Modifikation vom Förderband zum Kratzkettenförderer ist möglich. Verschiedene Module erlauben es, auch ein automatisch reinigendes System zu konfigurieren.